国家矿山安全监察局一级安全生产标准化验收结果揭晓,新疆能化伊犁一矿以机电、运输双专业得分均超92分的优异成绩,成为名副其实的“双料冠军”。这一成果标志着伊犁一矿在智能化矿山建设领域迈入领先梯队,为安全生产标准化树立了新标杆。

在技术突破中实现从“被动防御”到“智能预控”。在运输系统智能化升级中,伊犁一矿首创“智能防碰撞技术体系”,依托UWB降准定位基站(静态定位精度0.3米)和井下红绿灯交通逻辑系统,实现车辆超速、闯红灯等违规行为实时弹窗预警,并联动车辆失速保护装置紧急制动。该技术自2023年应用以来,井下运输事故率下降68%,累计减少经济损失超560万元。

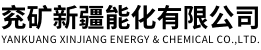

机电专业则构建“预测性维护体系”,通过电力集中监控、红外热成像、局放监测等技术,对3560台设备实施ABC分级管理。其中A类重点设备采用无线测温传感器,实时监测运行温度,提前预警设备过热风险,2024年设备故障修复时间同比缩短20%,非计划停机减少45%。

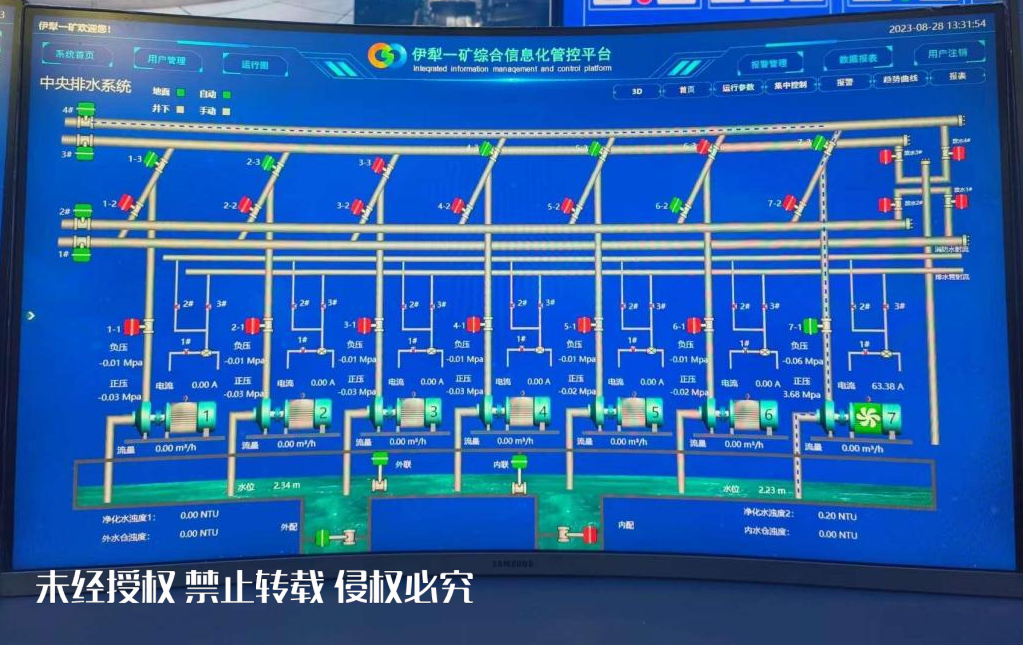

在聚力攻坚中破解皮带“压死”难题。217号皮带系统因煤流不均衡导致的“压死”现象曾长期制约生产效率。技术团队通过建立动态载荷模型,结合AI煤量监测系统,精准分析皮带载荷波动规律。最终将电机功率从原设计值提升27%,并优化变频控制参数,使皮带日处理量增加900吨,年创效超420万元。这一成果被纳入《智能化散装物料运输系统技术规范》企业标准,填补了国内复杂工况下皮带系统动态调控的技术空白。

在管理创新中赋能精益化安全生产。伊犁一矿推行“3317”精益设备管理体系,对全矿设备实施分级管控。A类设备(如主通风机、智能供电系统)实行17项关键维保措施,包括注油周期数字化提醒、预检预修计划自动生成,B类设备(如智能压风系统)优化巡检路线,应用AR眼镜远程专家指导,C类设备推行“快速响应维修”,平均故障处理时间压缩至2小时内。

2024年通过该体系累计减少设备维护成本419万元,机电专业标准化得分较上年提升15%。

在极简办矿中探索智慧矿山建设新范式。此次验收中,专家组特别肯定了伊犁一矿“极简矿井”发展模式。

系统集成度行业领先。30个子系统集成于超融合云平台,数据响应速度提升至毫秒级。岗位优化成效显著。近两年累计减少固定岗位55个,主运输系统实现无人值守率100%。标准输出能力突出。已形成6项填补国内空白的技术标准,其中智能调速控制系统被列为全国煤矿智能化建设典型案例。

“这次突破不仅是技术升级,更是管理理念的革新。”新疆能化副总经理李存禄表示,“我们正将伊犁一矿经验向硫磺沟、秦华等矿井推广,打造全疆首个智能化矿山集群。”

随着1505工作面“时间+空间”双重自动化放顶煤工艺的常态化运行,以及智能辅助运输平台与5G技术的深度融合,伊犁一矿计划2025年将吨煤生产成本再降8%,为新疆打造亿吨级智慧能源基地提供核心支撑。