永新煤矿强化井上下材料生命周期管理,从粗放式消耗向精细化运营深刻变革,沿着井下生产源头至地面处置终端的完整链条,建立起“回收-修复-调剂-处置”的四级价值挖掘机制。通过系统性优化材料流转路径,最大化榨取材料残余价值,有效减少新材料投入,降低采购成本,同时依托废旧物资处置开辟效益增长空间,为降本增效注入澎湃动力。

井下精准回收,动态管控激活物料“二次生命”。在采煤工作面动态推进过程中,两巷巷帮物料的科学回收成为降本增效的首道关卡。该矿建立动态管控机制,经营部门联合区队定期清查巷道物料,精准锁定钢带、锚杆、锚盘、四寸管路、单轨吊梁等可回收物资,制定详细回收计划并配套考核机制。针对回撤的钢带、锚杆等材料,通过专业修复工艺恢复其性能,转交掘进工区循环复用,不仅缓解了新材料供应压力,更通过“变废为宝”实现资源高效利用,为井下作业注入可持续动能。今年以来,物资回收复用创效40多万元。

井下智能周转,共享料场提升运输效能。物料升井后的周转效率直接影响成本控制成效,该矿在井下副平硐建设中转料场,构建“井下直转”的共享调剂平台。可复用物料经分拣后暂存于中转站,需求单位可根据需要办理交接单,直接完成井下转运。这种模式大幅缩短了物料运输路径,减少单轨吊重复作业频次,显著降低柴油消耗与设备损耗,同时提升井下物料周转效率。1-3月份,材料、配件周转费用同比减少6.5万元,印证了共享料场模式的成本优势。对于重型设备和大宗物料,井下直转模式更避免了重复升井、下井的繁琐流程,实现降本与提效的双重突破。

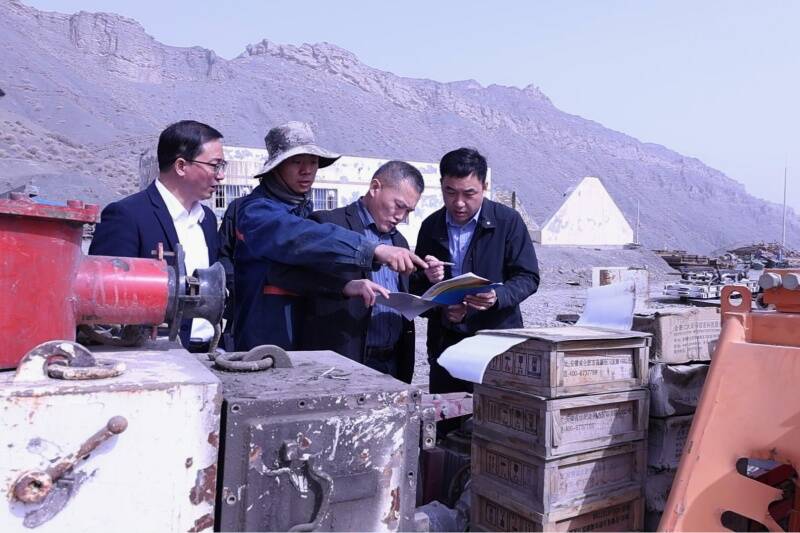

地面精细分拣,三级筛选举升残值空间。地面废料场的精细化运营是价值再创造的“核心战场”,该矿建立分级分拣体系,对上井物料进行“状态鉴定”,完好物料直接进入“复用通道”,待修物资通过专业修复恢复“使用功能”,彻底报废物资则分类存放以备处置,确保物料“能修不换、能用不弃”,不仅延长了材料生命周期,更将传统意义上的“废品”转化为可创造价值的资源,持续压缩新材料采购需求。

废旧物资处置,分类拍卖释放资源潜力。在处置终端,该矿打响料场整治“攻坚战”。根据物料属性划分存放区域,制定标准化评估流程,并通过数字化平台对接外部市场,轻薄类与重废类物资分别采用差异化竞价策略,吸引多元市场主体参与,一季度通过“干将APP”平台处置废旧物资累计达重废40多吨吨、轻废140多吨,实现创效30余万元,充分挖掘废旧资源剩余价值,让废旧物资从“成本负担”蜕变为“效益增量”,为矿井开辟出新的利润空间。